秸秆撕碎机刀片的刃口角度是影响破碎效率的关键参数之一,其设计需兼顾切割性能、能耗控制与刀片耐用性。刃口角度指刀片刃部两侧形成的夹角,通常分为锐角(20°-35°)、中角(35°-50°)和钝角(50°-65°)三类,不同角度对破碎效率的影响机制如下:

1. 刃口角度与切割阻力的关系

较小角度(锐角)刀片刃口更锋利,切入秸秆时接触面积小,剪切阻力低,可快速切断纤维组织,显著提升初始破碎效率,尤其适用于低湿度、脆性秸秆。但过度追求锋利度可能导致刃口强度不足,在高负荷作业中易出现卷刃或崩裂,反而降低连续作业效率。相反,较大角度(钝角)刀片强度高,抗冲击性强,适合处理高湿度或含杂质较多的韧性秸秆,但切割阻力增大,需更高驱动力,导致单位能耗增加约15%-30%。

2. 刃口角度与破碎质量及能耗的平衡

实验数据表明,刃口角度在30°-45°范围内可实现效率与耐用性的较优平衡。例如,某型号撕碎机测试显示:刃口角度40°时,破碎后秸秆平均长度由50mm降至15mm,且刀片寿命延长至200小时(对比30°刀片寿命120小时)。角度过小(如25°以下)虽瞬时效率提升,但刀片每工作50小时即需修磨,综合维护成本增加25%;角度过大(如55°以上)则破碎粒径不均匀,需二次加工,整体能耗上升18%。

3. 材料特性与工况适配性

实际应用中需根据秸秆种类调整角度:玉米秸秆等粗纤维作物适用35°-40°刃角,兼顾切断效率与抗磨损需求;小麦秸秆等细长纤维宜采用30°-35°以降低缠绕风险。同时,高转速机型(>1500rpm)建议增加2°-5°刃角以抵消离心力导致的应力集中。

结论

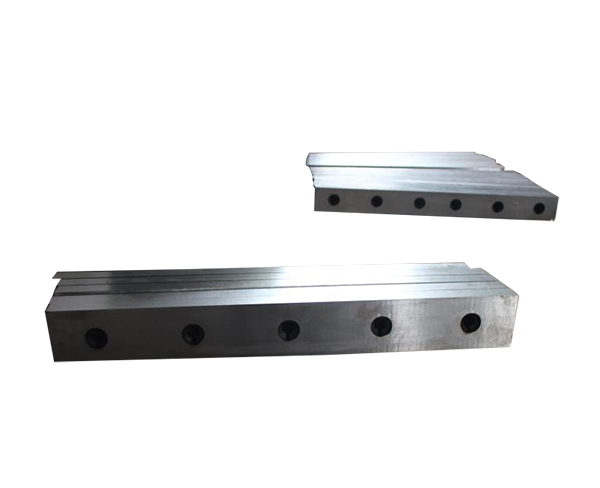

优化刃口角度需结合材料特性、设备功率及作业连续性要求。推荐主流机型采用35°-45°动态可调刀片设计,通过预实验确定佳角度,并配合高韧性合金钢材质(如65Mn表面渗碳处理),可在保证破碎效率的同时延片寿命,降低综合使用成本。实际应用中需定期监测刃口磨损,及时调整角度或更换刀片,以维持佳破碎效能。